1,背景資料

由于當前新材料、新能源行業(yè)的快速發(fā)展,高端鋰產(chǎn)品需求強勁,特別是電池級和高純碳酸鋰增長速度迅猛。碳酸鋰制取工藝因使用資源的不同而分為兩大類:礦石提鋰和鹽湖鹵水提鋰。國外公司生產(chǎn)碳酸鋰的主要原料是鹽湖鹵水。近年來中國雖然也在積極開發(fā)鹽湖鋰資源,但受資源條件和技術等因素的制約,開發(fā)進展緩慢,中國生產(chǎn)碳酸鋰的主要原料仍以固體礦石為主。

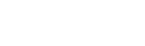

我國目前大部分電池級碳酸鋰生產(chǎn)采用鋰輝石—硫酸法,其工藝為鋰輝石精礦高溫轉(zhuǎn)型、粉磨、酸化、浸取硫酸鋰溶液、除雜凈化為凈化液、蒸發(fā)濃縮為硫酸鋰濃縮凈化液、沉鋰、過濾分離、碳酸鋰洗滌、干燥、氣流粉碎、包裝等流程。

礦石提鋰中硫酸法工藝流程

2,思達能新工藝

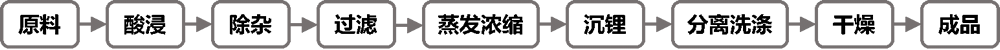

基于國家產(chǎn)業(yè)政策需求及鋰行業(yè)自身清潔生產(chǎn)需要,本著以源創(chuàng)新為主動力、推動產(chǎn)業(yè)技術升級的使命,思達能對硫酸法鋰鹽生產(chǎn)新技術進行了研究,重點改變傳統(tǒng)蒸發(fā)濃縮法能耗大、處理成本高、污染嚴重等問題。

思達能新工藝流程

3,思達能工藝優(yōu)勢

1、可替代蒸發(fā)器或減少蒸發(fā)量。

2、節(jié)能效益明顯,蒸發(fā)成本節(jié)約30%。

3、成本大幅度降低,投資回收期短。

4、產(chǎn)品品質(zhì)高,污染物排放總量少。

5、可回收高品質(zhì)純水。

思達能新工藝能夠為相關產(chǎn)業(yè)發(fā)展帶來較大的技術升級,提升產(chǎn)品品質(zhì)、節(jié)約能源資源、實現(xiàn)循環(huán)經(jīng)濟,并推動國家節(jié)能環(huán)保產(chǎn)業(yè)的技術進步和快速發(fā)展。以鋰行業(yè)為例:國內(nèi)現(xiàn)有碳酸鋰產(chǎn)能40萬噸/年,若全部采用該技術,則每年可以為鋰生產(chǎn)企業(yè)創(chuàng)造的利益為3.2~4.0億元。降低能耗折算為標煤約45萬噸/年;節(jié)約水消耗約320萬噸/年;同時可減少二氧化硫排放6000~12000噸/年;減少粉塵排放約3000~6000噸/年;減少氮氧化物排放約4000~6000噸/年;減少二氧化碳排放36~42萬噸/年。

4,行業(yè)案例

以某鋰業(yè)公司硫酸鋰濃縮項目為例:

該企業(yè)硫酸鋰溶液目前采用蒸發(fā)濃縮的工藝。根據(jù)現(xiàn)場交流、考察,目前工藝存在運行費用高、污染物總排放物量大及輔助設備多等缺點,為了降低生產(chǎn)成本、徹底解決環(huán)保問題,提高企業(yè)競爭力,采用思達能膜濃縮工藝對現(xiàn)有蒸發(fā)進行取代,能有效解決以上問題。

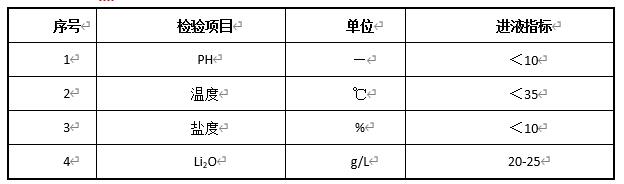

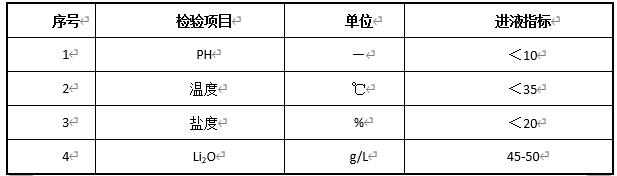

硫酸鋰進液水質(zhì):

根據(jù)業(yè)主要求,膜系統(tǒng)濃縮后出水要求,其指標如下:

想了解更多具體內(nèi)容,歡迎大家致電028-61747878